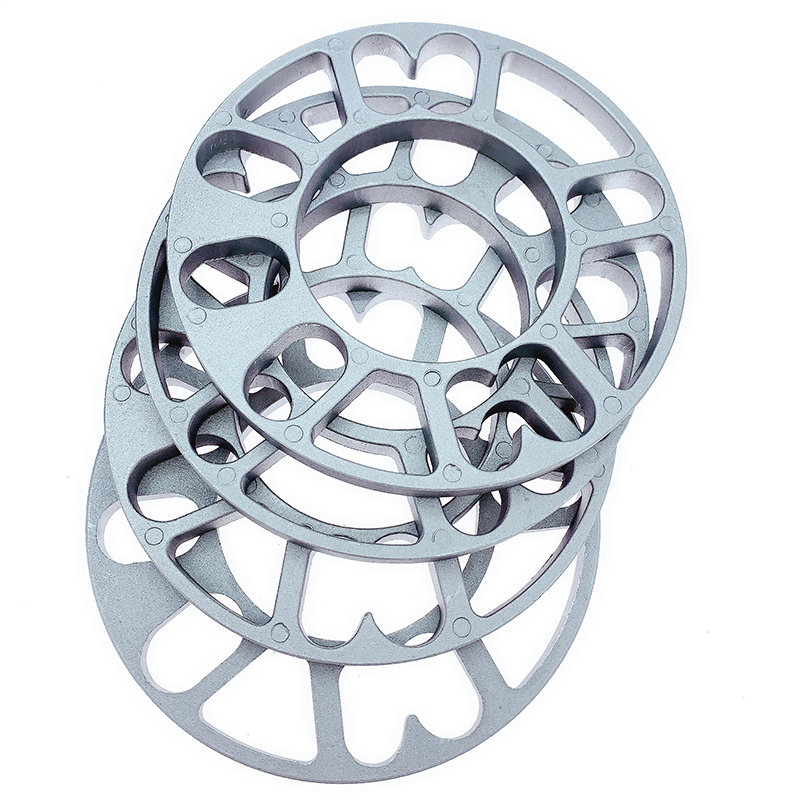

금형 A356 알루미늄 바퀴 정밀 다이 캐스팅 부품

● 동부 표준시 스페이서 Advantage는 브레이크를 피하고 휠이 캘리퍼에 닿는 문제를 해결하여 모든 모델에 적합합니다.

크기: 3mm, 5mm, 6mm, 8mm, 10mm

● 자세한 내용은 고객 서비스에 문의하세요.

무게: 3mm-0.05kg/개

5mm-0.10kg/개

8mm-0.15kg/개, 10mm-0.17kg/개

6mm-0.15kg/개

분류: 알루미늄 합금 다이 캐스팅 자동차 부품

키워드: 자동차 바퀴 개조 확대/바퀴 동부 표준시 조각/마찰/스페이서/플랜지 알루미늄 합금

- TOPCASTING

- 아모이

- 25-40일

- 달 당 6000 조각

세부

제품 상세 정보

가격

특정 공정 및 표면 처리 결정에 따라

수량 비용

1개 $0.50 – $18 / 단위

배송 정보

항구: 샤먼 또는 광저우 교통: 해상; 공기; 땅

주요 특징들

높은 마무리 외관, 매끄러운 표면 거칠기는 가공 후 Ra1.6입니다.

가공 정밀도가 높고 조립 구조가 원활합니다.

외관상 과립, 얼룩 및 페인트 벗겨짐이 없습니다.

매끄러운 외관, 내식성.

재료

알루미늄ADC12, ADC10, A360, A356, A380, A413, B390, EN47100, EN44100마그네슘 합금 AZ91D, AM60B 아연 합금 ZA3#, ZA5#, ZA8, 고객 요청에 따라 디폰드

프로세스

금형설계-곰팡이제작-다이캐스팅-디버링-가공-마감-포장

인증

ISO9001

마치다

1. 블라스팅 2. 양극 산화 처리 3. 전기 영동 4. 분체 코팅 5. 크로마이징

포장 세부사항

1. 각각의 버블백 2. 특수 상자 3. 팔레트 4. 나무 케이스

명세서

| 치수 | 맞춤형 |

| 색상 | 금속 색상 사용 가능 |

| 기술 | 고압 다이 캐스팅, CNC, CMM 측정, 페인팅 |

| 그들은표면 처리 | 연마, 전기 도금, 샌드 블라스팅, 아노다이징 처리 |

| 애플리케이션 | 자동차, 4홀 및 5홀 허브용 PCD 범위 4*100 4*108 4*114.3 5*100 5*108 5*112 5*114.3 5*115 5*120 |

다이 캐스팅

ㅏ알루미늄 다이의 응용 분야주조

가공산업은 재료의 성능을 극대화하고 저렴한 가격으로 재료의 가치를 프로젝트에 적용하는 경우가 많습니다.

통신장비

알루미늄은 뛰어난 전기 및 차폐 특성으로 인해 고온 환경을 견딜 수 있습니다. 다이캐스팅 부품은 네트워크 구축, 통신 인프라 및 컴퓨터 산업에서 널리 사용되며, 주로 알루미늄은 무선 주파수 필터 쉘의 열 방출에 우수한 성능을 발휘합니다.

자동차 부품

다이캐스트 알루미늄 부품은 높은 강도와 경도를 제공하여 전체 중량을 줄여 자동차의 연비 향상에 기여합니다.

산업 기계 및 장비 액세서리

우수한 내식성, 다양한 산업 기계 및 장비의 소형 부품, 전자 커넥터 및 쉘 부품은 모두 다이캐스팅을 통해 생산할 수 있습니다.

가로등 하우징, 가정용 하드웨어

강성과 내구성이 좋고 무게가 가벼워서 일반적인 물건의 사용에 매우 적합합니다.

기술적 역량

| 부품의 가능한 최소 무게 | 아연 합금 0.003g, 알루미늄 합금 0.005g. |

| 부품의 가능한 최대 무게 | 아연 합금 10Kg, 알루미늄 합금 5Kg. 자세한 내용은 제품 구조를 참조하세요. |

| 부품의 가능한 최소 크기 | 제한 없는 |

| 부품의 가능한 최대 크기 | 아연 합금 3600c㎡, 알루미늄 합금 6400c㎡. |

| 가능한 최소 벽 두께 | 아연 합금 0.8mm, 알루미늄 합금 1.0mm. |

| 가능한 최대 벽 두께 | 일반 3mm 부분 10mm 아연-알루미늄 주물도 동일합니다. |

| 주조 공차 등급 | ±0.03은 제품의 크기와 구조에 따라 다릅니다. |

| 가능한 최소 배치 | 2000개 금형/배치(신제품 시험 금형 제외) |

생산설비

| 핫 챔버 다이 캐스팅 머신 | 분쇄기 | 수직형 머시닝센터 | 플랫 그라인더 |

| 콜드 챔버 다이 캐스팅 머신 | 드릴링 머신 | 조각 기계 | 전기 펀치 |

| CNC 밀링 머신 | 펀치 | 데스크탑 드릴링 및 태핑 머신 | 유압프레스 |

| CNC 스파크 머신 | 반자동 유압프레스 | 톱질 기계 | 기어 펀칭기 |

| 제 분기 | CNC 선반 | 쇼트 블라스팅 머신 | 조립생산능력 |

추상적인

본 발명은 8356 A356형 알루미늄 합금 휠의 주조 공정 및 열처리 공정을 개시한다. 이 프로세스는 다음 단계로 구성됩니다. 주입 온도가 섭씨 690~735도 사이이고 금형의 예열 온도가 섭씨 250~350도 사이인 금형 저압 주조 공정을 채택합니다. 비. 용해로에서 알루미늄액 중의 철과 규소의 함량을 조절하기 위해 희석하고, 정련 레이들에서 변성하고, 노 외부에서 질소를 불어넣어 정련하여 알루미늄액 중의 마그네슘, 스트론튬, 티타늄의 함량을 조절하는 단계; 씨. 휠 허브 일부의 두꺼운 허브에 냉각 튜브를 추가하여 급속 냉각을 위한 냉각 튜브를 추가하고, 사이드 몰드 주변을 보온 솜으로 채워 림 중간 부분의 냉각 속도를 늦추어 질서 있는 응고를 구현합니다. ; 그리고 디. 휠 캐스팅을 냉각하고 휠 캐스팅을 열처리 가마에 넣어 용액 및 노화 처리를 수행합니다. 이 공정에서는 주물의 공급 및 수축을 효과적으로 달성하기 위해 적절한 주입 온도와 합리적인 냉각 조치가 채택됩니다. 붓는 과정에서 스트레이너가 라이저 파이프에 설치되어 함유물을 효과적으로 방지합니다. 모델 8356 A356 알루미늄 합금 휠 캐스팅의 제품 품질은 주요 공정 매개변수의 제어를 통해 보장됩니다.

태그

최신 가격을 얻으시겠습니까? 최대한 빨리 답변드리겠습니다(12시간 이내).